Требования, предъявляемые к изготовлению штампов.

К изготовлению штампов для холодной штамповки предъявляются следующие основные требования:

- высокая точность изготовления деталей и сборки;

- высокое качество обработки сопрягаемых и формующих поверхностей деталей.

Эти требования зависят друг от друга. Так, например, высокое качество обработки поверхностей пуансонов и матриц штампа обеспечивает необходимую стойкость, а точная взаимная подгонка пуансона и матрицы — получение высококачественных деталей и высокую стойкость штампа в работе. Пренебрежение одним из этих требований явится причиной низкого качества штампа. Например, низкая твердость штампа вследствие неправильного режима термической обработки сведет на нет все усилия по получению высокой точности обработки, так как штамп будет иметь низкую стойкость.

Штампованная оснастка в процессе эксплуатации находится под действием значительных нагрузок. Эти нагрузки различны по величине и направлению и зависят от характера работ, для которых предназначен штамп. Так, например, матрицы вырубных штампов при работе испытывают напряжение на изгиб, на разрыв и на срез; матрицы штампов ударного выдавливания испытывают напряжения на изгиб и разрыв, а пуансоны к этим штампам — напряжения на изгиб и сжатие. Выдержать все эти нагрузки сможет лишь такая деталь штампа, для изготовления которой правильно выбран материал.

Помимо силовых нагрузок, возникающих в рабочий момент, на штамповую оснастку влияют и другие условия, например загрязнение материала, подвергающегося штамповке. Попадание грязи в виде земли или песка является причиной истирания рабочей кромки пуансонов и матриц в вырубных штампах или приводит к задирам на рабочих поверхностях вытяжных и гибочных штампов.

Способность штампов выдержать определенное количество вырубок до ремонта или до полного износа называют их стойкостью. Для вырубных штампов средняя стойкость составляет 15 000—20 000 деталей до переточки и 600 000—800 000 деталей до полного износа.

Штамп, изготовленный с учетом особенностей технологии штамповки (например, устройство соответствующего уклона в окнах вырубных матриц), имеет более высокие эксплуатационные данные.

Повышение стойкости штампов зависит от качества их изготовления: от точности сопряжения, термической обработки деталей шпампа, участвующих в формообразовании изделий, и качества отделки рабочих поверхностей пуансонов и матриц. Наибольшее значение это имеет при изготовлении матриц и пуансонов вытяжных штампов и штампов для ударного выдавливания.

В результате механической обработки на поверхностях деталей штампа остаются следы воздействия режущего инструмента или абразива. Эти следы в виде гребешков и впадин отрицательно влияют на работу формующих и сопрягаемых деталей.

Таблица 1. Классы точности и посадки, принятые для деталей штампов холодной штамповки

| Класс точности | Посадка | Обозначение | Характеристика посадки | Рекомендации по применению | |

| отверстие | вал | ||||

| 1 | Скользящая | А1 | С1 | Посадка обеспечивает продольное перемещение без вращения при особо высоких требованиях к соосности и центрированию | Направляющие колонки во втулках при вырубке металла толщиной до 0,5 мм и при ударном выдавливании тонкостенных деталей |

| 2 | Горячая | А | Гр | Неподвижное соединение без добавочного крепления. В материале деталей возникают значительные напряжения: в наружных слоях — растяжение, во внутренних — сжатие | Твердосплавная матрица в обойме |

| 2 | Прессовая | А | Пр | Посадка, обеспечивающая неразборное соединение. Рассчитано на отверстие в чугуне при толщине стенки не менее 0,5 диаметра вала и длине соприкосновения не менее диаметра вала | Направляющие колонки и втулки в плитах штампов |

| 2 | Глухая | А | Г | Детали, надежно сохраняющие свое относительное положение. Сборка выполняется при значительных давлениях. Разъединение производится редко | Установочные цилиндрические штифты |

| 2 | Тугая | А | Т | Соединение для деталей, которые должны плотно сидеть одна в другой. Разборка их производится редко и с приложением усилий. Необходимо дополнительное предохранение от поворота | Посадка пуансонов, матриц, ловителей, упоров, фиксаторов в державки, термически не обработанные |

| 2 | Напря-женная | А | Н | Плотное соединение, сборка и разборка которого происходит без значительных усилий. Для предохранения от поворотов и сдвигов предусматривается дополнительное крепление | Неподвижная посадка термо-обработанных деталей в термообработанные |

| 2 | Сколь-зящая | А | С | Соединение, допускающее продольное перемещение без вращения. Центрирование деталей при высоких требованиях к концентричности. Движение при хорошей смазке вручную | Направляющие колонки во втулках штампов для разделительных операций, центрирующие проточки и выступы в деталях при точном центрировании, быстросменные пуансоны в державках |

| 2 | Ходовая | А | X | Соединение, обеспечивающее свободное вращение и перемещение деталей при достаточном центрировании | Направляющие колонки во втулках гибочных и вытяжных штампов для деталей среднего габарита и толщине обрабатываемого металла до 5 мм. Ползушки в направляющих при точной штамповке |

| 3 | Скользящая | Аз | C8 | Посадка, обеспечивающая свободное перемещение деталей без присасывания. Центрирование при невысоких требованиях к соосности | Подвижные упоры, прижимы в их гнездах, ползушки в направляющих |

| 3 | Ходовая | Аз | Хз | Соединение, обеспечивающее свободное вращение и перемещение при невысокой точности | Направляющие колонки во втулках гибочных штампов среднего габарита при толщине обрабатываемого материала свыше 5 мм, а также в крупногабаритных штампах |

| 4 | Ходовая | А4 | х4 | Соединение со значительными зазорами | Направляющие колонки во втулках в штампах для грубых формоизменяющих операций при обработке материалов толщиной более 5 мм |

Направление штриха от полировочного материала на рабочих поверхностях деталей штампов должно быть параллельно течению или движению материала штампуемой детали. Особенно это касается штампов ударного выдавливания, в которых металл под действием удара переходит в пластическое состояние и течет вверх по пуансону. В этом случае поперечные риски на матрице и пуансоне будут задерживать течение металла, трение увеличится и появится необходимость в приложении дополнительного усилия для его преодоления. Это же можно сказать и об условиях работы вытяжных штампов. В некоторых случаях по этой причине возможен даже отрыв дна вытягиваемой детали.

Продольные риски на рабочих поверхностях матриц и пуансонов вытяжных штампов приводят к образованию на вертикальных стенках вытягиваемой детали полос (рисок), портящих ее внешний вид.

Правильное и стабильное сопряжение трущихся поверхностей штампов также зависит от шероховатости поверхности сопрягаемых деталей. Плохо отполированные посадочные поверхности после непродолжительной работы вследствие истирания гребешков теряют свои размеры: увеличивается размер отверстия, а размер стержня уменьшается и скользящая посадка переходит в посадку движения или ходовую, точность теряется.

В инструментальном производстве для контроля шероховатости обработанных поверхностей применяют специальные приборы или сравнивают проверяемую поверхность с поверхностью эталона чистоты (см. стр. 72).

Точность изготовления деталей штампов связана с точностью, предъявляемой к детали, для которой предназначен штамп. Поэтому вопросы точности рассматриваются в каждом случае, исходя из назначения детали штампа и заданной точности штампуемой детали (табл. 3).

При этом все детали штамповой оснастки разделяются на две группы:

- детали технологического назначения, непосредственно участвующие в формообразовании штампуемых изделий (матрицы, пуансоны); к изготовлению деталей этой группы предъявляются наиболее высокие требования;

- детали конструктивного назначения, обеспечивающие связь и взаимную фиксацию частей штампа; детали этой группы изготовляются с пониженной точностью.

Точность обработки отдельных участков деталей штампа обычно рассматривается в соответствии с принадлежностью их к одной из следующих трех категорий:

- участки или отдельные элементы деталей, определяющие качество изготовления штампуемых деталей по конфигурации и размерам (рабочие окна матриц, рабочие части вырубных, вытяжных и других пуансонов); эти детали, наиболее трудоемкие и сложные по технике обработки, характеризуются наибольшей точностью изготовления и требуют соблюдения строгих допусков;

- сопрягаемые поверхности, обеспечивающие правильное положение в штампе отдельных его деталей, участвующих в формообразовании штампуемых изделий (плоскости соединения сборных матриц и их посадочные плоскости, установочные поверхности пуансонов, вкладышей, стержней, контурные окна направляющих и пу-ансонодержателей и т. д.); в большинстве случаев все эти поверхности (при некруглой форме) обрабатываются по месту индивидуальной подгонкой;

- поверхности и участки деталей, не влияющие на точность изготовляемой детали (верхние и нижние плиты, плоскости пуансонодержателей, основания штампов и т. п.); эти поверхности обрабатывают по допускам свободных размеров.

Наиболее точного изготовления требуют матрицы и пуансоны вырубных и пробивных штампов, а также направляющие колонки и втулки.

Допуски на изготовление вырубных и пробивных пуансонов и матриц тесно связаны с величиной зазора между ними, так как повышенные допуски влекут за собой увеличение данного зазора. Кроме того, погрешности изготовления и измерения находятся в зависимости от номинальных размеров рабочих частей штампа.

Таким образом, при установлении допусков на рабочие размеры пуансонов и матриц для операций вырубки и пробивки необходимо исходить из размеров штампуемой детали, ее точности, возможного износа штампа и правильных зазоров между рабочими частями штампа.

Так как износ матрицы приводит к увеличению размеров детали, а износ пуансона — к уменьшению размеров детали, размеры матрицы выдерживают минимально допустимые, а размеры пуансона — максимальные.

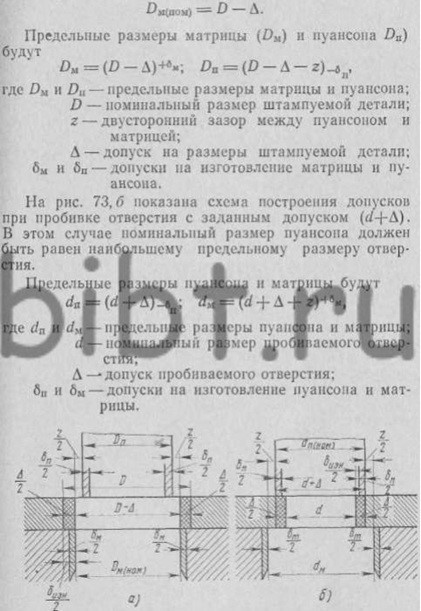

Схема построения допусков при вырубке наружного контура (D—А) показана на рис. 1, а. Номинальный

Рис. 1. Схемы построения допусков на изготовление пуансонов и матриц: а — при вырубке наружного контура, б — при пробивке отверстия

Допуски на изготовление пуансонов и матриц берут по таблицам допусков (в зависимости от их номинальных размеров) по 2-му классу точности. При штамповке особенно точных деталей (по 2-му классу точности) допуски на изготовление пуансонов и матриц принимают по 1-му классу точности.

Раздельное изготовление пуансонов и матриц по их предельным размерам возможно только для круглого контура при допусках на штампуемую деталь не выше 4-го класса точности. Поэтому по расчетным размерам обычно изготовляют только первую деталь комплекта (матрицу при вырубке контура и пуансон при пробивке отверстия), а вторую деталь изготовляют подгонкой по первой с учетом необходимого зазора.

При изготовлении по расчетным размерам пуансона матрицу дорабатывают по оттиску с пуансона с учетом нужного зазора.

При вырубке зазор получают за счет уменьшения размера пуансона, а при пробивке —за счет увеличения отверстия матрицы.

В закрытых штампах (когда на штампе установлен жесткий съемник) в момент съема отштампованной детали с пуансона размеры пробитого отверстия уменьшаются. Величина этого уменьшения зависит от степени упругости штампуемого материала.

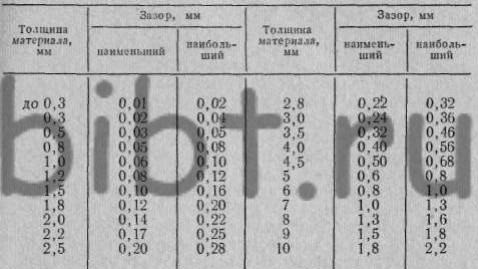

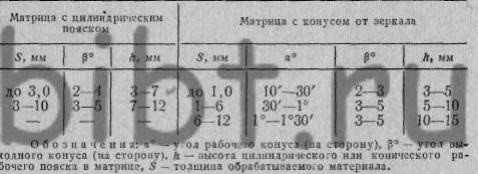

Когда штамп изготовляется без чертежей на оснастку, допуск на точность изготовления пуансона или матрицы принимают равным 25% от допуска штампуемой детали. Зазоры в этих случаях определяют, исходя из толщины штампуемого материала с учетом его твердости, согласно табл. 4, а геометрические параметры матриц— по табл. 5.

Таблица 2. Двусторонние зазоры при изготовлении вырубных и пробивных штампов

Примечания. 1. Наименьшие зазоры являются номинальными. Наибольшие зазоры учитывают увеличение их за счет допусков на изготовление пуансона и матрицы. 2. При пробивке отверстий с гладкими стенками берут наименьшие зазоры, указанные в данной таблице. 3. Для вырубки и пробивки мягкого алюминия толщиной до 5 мм зазоры берут наименьшие, а для вырубки и пробивки твердых материалов — наибольшие, указанные в таблице.

Таблица 3. Геометрические параметры матриц, для вырубки и пробивки

При изготовлении вырубных и пробивных штампов для несопрягаемых деталей, для которых не требуется направление допусков обязательно в «тело» детали, номинальный размер матрицы (а при пробивке —пуансона) берут равным номинальному наружному размеру детали (или, соответственно, отверстия) и изготовляют пуансон или матрицу по 4-му классу точности. Необходимую величину зазора получают подгонкой матрицы по пуансону или наоборот.

Шероховатость поверхностей деталей штампов реко мендуется следующая:

- нерабочие поверхности деталей, т. е. не соприкасающиеся ни со штампуемой деталью, ни с поверхностями других деталей (стержни винтов и отверстия под них, просверленные отверстия в матрицах и нижних плитах) обрабатывать по 4-му классу чистоты;

- опорные поверхности, к которым не предъявляются высокие требования (опорные поверхности винтов, поверхности хвостовиков, соприкасающиеся с ползуном пресса), обрабатывать по 5-му классу чистоты;

- неподвижные соединения пуансонов с пуансонодер-жателем некруглой формы, а также круглой формы, выполняемые по 3-му классу точности (отверстия под пуансоны в пуансонодержателях, поверхности выталкивающих штифтов, неподвижные соединения пуансонов с ловителями, прилегающие поверхности плит блока), при зазорах между матрицей и пуансоном более 0,05 мм обрабатывать по 6-му классу чистоты;

- неподвижные соединения деталей круглой формы, изготовляемых по 2-му классу точности (соединения пуансона или пуансона-матрицы круглой формы с пуансо-нодержателем, соединения установочных штифтов, упоров, направляющих втулок и колонок, прилегающие и опорные поверхности пакета, выталкивателей, съемника, плит блока), при зазорах между матрицей и пуансоном менее 0,05 мм обрабатывать по 7-му классу чистоты;

- рабочие поверхности матриц и пуансонов, оформляющие контур вырезаемых или изгибаемых деталей, а также поверхности вытяжных пуансонов, поверхности

- скольжения, выполняемые по 1—2-му классам точности (подвижные соединения направляющих колонок и втулок и т. п.), обрабатывать по 8-му классу чистоты;

- рабочие поверхности матриц, прижимов и выталкивателей вытяжных штампов, рабочие поверхности вырезных штампов при штамповке мягких цветных металлов и сплавов, а также неметаллических материалов; рабочие поверхности пуансонов и матриц зачистных штампов; поверхности качения в блоках с шариковыми направляющими; поверхности подвижных соединений направляющих колонок и втулок в блоках прецизионных штампов — выполнять по 9—10-му классам чистоты.

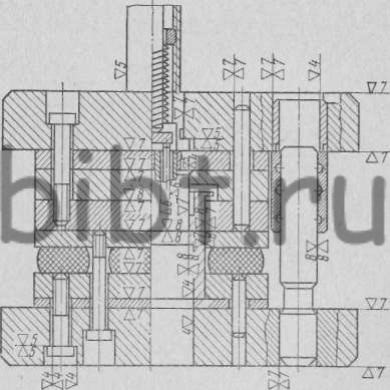

На рис. 2 показана схема рекомендуемых классов чистоты обработки поверхностей деталей штампа.

Рис.2. Назначение класса чистоты обработки основных деталей штампов