Уголки оцинкованные для сборки фланцев являются незаменимой составляющей в системах кондиционирования и вентиляции воздуха. Уголок воздуховодов позволяет осуществлять угловые соединения шинорейки в процессе монтажа воздуховодов прямоугольной формы в системах вентиляции (кондиционирования). В соединении с еврошиной он гарантирует прочное соединение, образуя фланец. Это самый эффективный и практичный способ крепления воздуховодов.

При изготовлении оцинкованных уголков для сборки фланцев используется специальный пресс (метод рубки). Уголки выпускаются нескольких типоразмеров в соответствии с размерами монтажных шин, с которыми вместе и применяются. Материал изготовления - листовая оцинкованная сталь (3 мм).

Для фиксации уголков при помощи крепежа, на их поверхности имеются соответствующие отверстия. Подбор уголков должен осуществляться в соответствии с тем, какая у сторон фланцев длина и какое в монтируемом воздуховоде будет давление воздуха.

Вы можете заказать уголки для воздуховодов в компании ПРОМКАСКАД по низким ценам. Мы гарантируем высокое качество продукции и поставки в срок.

| Марка | Материал | Толщина металла, мм | Размеры, мм |

|---|

| Для воздуховодов со стороной до 2000 м |

| ШМ 20 |

Сталь оцинкованная |

0,7 |

L=3000 |

| Уголок 20х65 |

Сталь с покрытием |

2,5/3,0 |

65х65 |

| Уголок 20х95 |

95х95 |

| Для воздуховодов со стороной более 2000 м |

| ШМ 30 |

Сталь оцинкованная |

0,8 |

L=3000 |

| Уголок 30х105 |

Сталь с покрытием |

3,0 |

102x102 |

| Уголок УГФ2 |

3,0 |

110x110 |

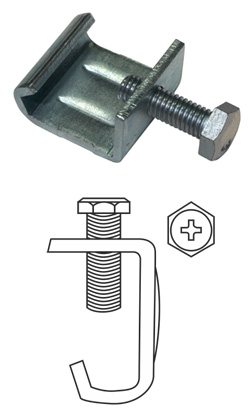

Скоба для стяжки фланцев (с болтом)

Скобу необходимо устанавливать, если расстояние между двумя точками крепления более 300 мм и в системах с повышенными требованиями к герметичности через каждые 150 мм.

Скоба для стяжки фланцев воздуховодов — скоба изготавливается из черного металла методом штамповки с последующим оцинкованием, комплектуется болтом М8.

Толщина металла – 3,0мм.

Монтаж:

|

Марка

|

Материал

|

Толщина металла, мм

|

Размеры, мм

|

|

Скоба для стяжки фланцев (с болтом)

|

Сталь с покрытием

|

М8х25

|

35х20

|

В конце февраля компания ПРОМКАСКАД отгрузила производственную линию для изготовления ведер. Каждый станок отвечает за конкретную производственную операцию в процессе изготовления ведер.Линия включает в себя:

В конце февраля компания ПРОМКАСКАД отгрузила производственную линию для изготовления ведер. Каждый станок отвечает за конкретную производственную операцию в процессе изготовления ведер.Линия включает в себя:

- Станок для вырубки стенки ведра + штампы. Принцип работы: В станок с размотчика подается металл, далее по команде с контроллера происходит вырубка стенки ведра, готовая стенка падает в приемный лоток, отход поступает на намотчик.

- Станок для гибки стенки ведра в радиус. Представляет собой классическую трех валковую машину с электроприводом. В станок подается вырезанная из листа стенка ведра, далее производится гибка стенки в радиус.Производительность до 600 шт в час.

- Станок гибки фальца. Станок представляет собой сварную конструкцию с установленным в ней электромеханическим приводом с подвижными губками для гибки фальца стенки ведра. Производительность до 600 шт в час.

- Станок для осадки фальца. Станок предназначен для осадки фальца в ручную (он производит опрессовку загнутых краёв стенки ведра). Станок представляет собой сварную конструкцию с установленным в ней электромеханическим приводом с подвижными губками на которых расположен инструмент для осадки фальца. Производительность до 600 шт в час.

- Станок для отбортовки нижнего края ведра. Радиусная отбортовка нижнего края корпуса ведра (подготовка корпуса к монтажу донышка). Диапазон собираемых ведер 8-15 литров. Производительность до 200 шт в час.

- Станок для завальцовки (соединение дна с корпусом ведра). Соединение деталей корпуса ведра с дном. Для герметичности соединения, сопрягаемые поверхности промазываются герметиком. Принцип работы: на станок устанавливается донышко ( с ровными краями и предварительной отбортовкой), шов промазывается тонким слоем герметика и сверху ставится корпус ведра (с предварительной отбортовкой). Затем с помощью прижима вручную стягиваем дно с корпусом (эксцентриковый зажим). Нажимаем педаль, происходит завальцовка (неразборное соединение дна с корпусом). Диапазон собираемых ведер 8-15 литров. Производительность до 200 шт в час.

- Станок для отбортовки верхнего края ведра. Радиусная отбортовка верхнего края корпуса ведра. Диапазон собираемых ведер 8-15 литров. Производительность до 200 шт в час.

- Штамп + набор матриц для донышка ведра. Штамп предназначен для вырубки деталей из листового металла донышек ведер диаметром до 400 мм. Описание: Штамп с возможностью перенастройки на четыре различных донышка 7л; 9л; 12л; 15л, которая осуществляется путем замены соответствующего инструмента, пуансона и матрицы.Максимальная толщина листового металла до 0.55 мм. Максимальные размеры вырубаемого контура Ф400 мм.

- Вырубной штамп на «ушко». Штамп устанавливается на пресс. Подается штрипс шириной 80мм. Осуществляется вырубка, пробивка и гибка. Толщина вырубаемого металла от 0.7 до 1.2мм.

- Заклепочный ручной инструмент. На базе усиленных плоскогубцев с рычажным увеличением усилия на сжимаемых губках с усилием до 1.5 т. На губках имеется специальные матрицы для создания на алюминиевой заклепке двух полусферических головок. Диаметр стержня заклепки 4 мм, причем на заклепке имеется полу-сферическая шляпка. Производительность до 150 шт/час.

- Инструмент для пробивки круглых отверстий. Ручной инструмент для пробивки круглых отверстий для монтажа ушка к корпусу ведра. Толщина пробивки, мм: 0,45-0,5. Производительность до 300 шт/час.

- Автоматический станок для изготовления ручки ведра. Станок представляет собой размотчик проволоки и собственно сам станок для изготовления ручки ведра, в станок подается проволока, далее через 6 секунд выходит готовая ручка, станок переналаживаемый под различные размеры ручек.

Общая производительность линии от 1000 ведер/смена до 5 000 ведер/смена, в зависимости от комплектации линии. В производственных процессах на линии могут быть задействованы 5-7 человек.

Для предприятия производящего нефтегазопромысловое оборудование изготовлена партия деталей под наименованием Шайба. Штампы предоставлены Заказчиком. После проведения ревизии штампов, заключающейся в заточке рабочих частей, замене пружин и прочих работ, штампы были преданы в работу участку штамповки.

В конце февраля компания ПРОМКАСКАД отгрузила производственную линию для изготовления ведер. Каждый станок отвечает за конкретную производственную операцию в процессе изготовления ведер.Линия включает в себя:

В конце февраля компания ПРОМКАСКАД отгрузила производственную линию для изготовления ведер. Каждый станок отвечает за конкретную производственную операцию в процессе изготовления ведер.Линия включает в себя: